Norwegen: Kompakt-Tunnel für Wasserkraftwerke bietet Lösungen für erneuerbare Energien

Die Gebirgslandschaften Norwegens mit ihren Flüssen, Bächen und Wasserfällen sind ein Wasserkraft-Paradies, in dem durch innovative Ansätze die erneuerbare Energie in kleinem Maßstab neu erfunden wird. Die damit verbundenen Projekte ließen sich in vielen anderen Ländern ebenfalls umsetzen. Kleinwasserkraftwerke mit einer installierten Leistung zwischen 1 und 10 MW nehmen derzeit einen Anteil von mehr als 10 Prozent der Stromerzeugung in Norwegen ein. In Betrieb sind mindestens 1300 Anlagen, die zusammen jährlich 11 TWh erzeugen. Der Einsatz von Tunnelbohrmaschinen (TBM) mit kleinem Durchmesser ermöglicht den Bau von ebenfalls klein dimensionierten Tunneln (Ø < 3 m). Im Gegensatz zur Bohr- und Sprengtechnik zeichnet sich eine TBM unter anderem durch höhere Produktivitätswerte und geringeren Querschnitt aus. Die für diesen Zweck entwickelten Maschinen sind für steile Steigungen von bis zu 45 Grad ausgelegt.

Wo die Wasserkraft zu Hause ist

Norwegens Potenzial an hydraulischer Energie entspricht 140 TWh und deckt damit gut 94 Prozent des gesamten dortigen Stromverbrauchs ab. Die überwiegende Mehrheit der Kraftwerke wurde jedoch vor 1990 errichtet. In vielen dieser Großprojekte, wie zum Beispiel dem Wasserkraftwerk Svartisen, kamen große Tunnelbohrmaschinen zum Einsatz, mit denen über viele Kilometer hinweg Druck- und Ablaufstollen durch das harte Gestein gegraben wurden. Dass die Wasserkraftnutzung jedoch immer mehr Wasservorräte des Landes für sich einnahm, stieß auf den wachsenden Widerstand der Bevölkerung. Mitte der 90er Jahre erklärte der damalige norwegische Ministerpräsident Jens Stoltenberg die Ära des Baus großer Wasserkraftwerke für beendet. Das beträchtliche Potenzial der norwegischen Topografie für die Wasserkraft konnten die Entwicklungsingenieure jedoch nicht ignorieren, insbesondere wenn es darum ging, eine Lösung zu finden, mit der die Eingriffe in die Umwelt reduziert werden konnten.

Diese Lösung bot sich mit dem Bau von Kleinwasserkraftwerken. Die lokalen Auswirkungen auf die Natur sind im Allgemeinen weniger stark ausgeprägt als bei Großwasserkraftwerken, der Bau ist kostengünstiger und schneller, und es müssen weniger Anfangsinvestitionen aufgebracht werden. In der Regel kommt bei Kleinwasserkraftwerken mit zunehmender Steigung eine Kombination aus Bohr- und Sprengtechnik zum Einsatz.

Bei Tunneln mit sehr kleinem Durchmesser ergab sich jedoch ein Problem: Der gängigste Sprengquerschnitt liegt zwischen 16 und 25 m², aufgrund der beschränkten Verfügbarkeit der Ausrüstung und der anspruchsvollen Aufgabe effizienten Vortriebes lassen sich Querschnitte mit einem kleineren Durchmesser als 16 m² in Norwegen jedoch mithilfe der Sprengbohrtechnik nicht auffahren. Um diese Hürde zu umgehen, werden heute kleine Spezial-TBM eingesetzt, die sowohl den Aushub reduzieren als auch die bisher eher marginalisierten Projekte in die Realität umsetzen.

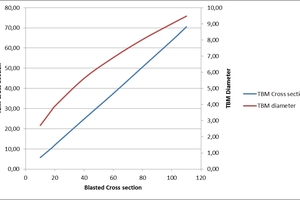

Im Vergleich zu Methoden wie das horizontale Richtbohren bieten TBM erhebliche Vorteile. Dank der verhältnismäßig geringeren Oberflächenrauheit der Wand in einem maschinell aufgefahrenen Tunnel fließt das Wasser besser, so dass der erforderliche Querschnitt um 40–60 % reduziert werden kann (siehe Bild 1). In der Regel ist weniger Gebirgsstützung erforderlich, und aufgrund der besseren Tunnelqualität entstehen niedrigere Lebenszykluskosten für die Instandhaltung. Der mechanisierte Tunnelbau greift zudem weit weniger stark in die Umwelt ein als der Bohr- und Sprengvortrieb. Die TBM- und der Schuttertransport beziehen die elektrische Energie in der Regel zu 100 Prozent aus dem Stromnetz, das in Norwegen zu 94 % aus erneuerbaren Energien besteht. Ferner muss beim maschinellen Tunnelbau weniger Aushubmaterial abgelagert werden, und durch den Einsatz einer TBM entfällt zudem das Risiko für Stickoxidemissionen und Anfall von Kunststoffabfällen, was beim Bohr- und Sprengvortrieb gegeben wäre.

Empirische Daten aus TBM-gebohrten Wasserkraftwerken in Norwegen stützen diese Aussagen. Die Ergebnisse zeigen eine Reduzierung der installierten Gebirgsstützung um 40–90 %, wenn der Tunnel mit einer TBM gebohrt wird, anstatt ihn zu sprengen. Dahinter steht der Gedanke, dass ein Großteil der Stützung in gesprengten Tunneln allein zur Stabilisierung von Gestein benötigt wird, das zuvor durch die Sprengung beschädigt worden war. Der TBM-Vortrieb geht mit einer geringeren Beschädigung der Tunnelwände einher. Und dies wiederum führt letztlich zu niedrigeren Wartungskosten und einer längeren Lebensdauer der Tunnel.

Klein dimensioniert: Holen Hydropower

2018 kam das Unternehmen Hardanger Maskin AS mit einer besonderen Herausforderung auf Robbins zu: Bohren einer Reihe von Tunneln in der Nähe von Sogndal in Norwegen mit Längen von 640–2100 m, in Granit mit einem RQD-Wert von mehr als 75 %. Aufgrund der örtlichen Geländeverhältnisse sollten die Tunnel eine kleine Anfahrfläche von 4 x 10 m aufweisen,

das Tunnelgefälle sollte auf dem ersten, 640 m langen

Streckenabschnitt zunächst leicht ansteigen, um dann bis zum Durchbruch eine Steigung von 45 Grad erreichen. Das Holen-Hydropower-Projekt für das lokale Versorgungsunternehmen sollte die Leistungsfähigkeit der Hauptleitung erhöhen.

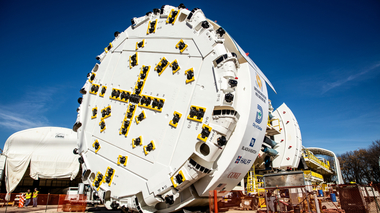

Robbins entwickelte eine neue Lösung in der Anwendung der Small Boring Units (SBU). Die für den Tunnel vorgesehene Doppelschild-Hartgesteinsmaschine (SBU-RHDS) ist mit 14-Zoll-Diskenmeisseln ausgestattet und durch die Gripperverspannung zu eigenständigem in der Lage Vortrieb. Das Drehmoment wird durch einen integrierten Antriebsmotor generiert.

Die neuartige Anlage mit einem Durchmesser von 2 m (78 Zoll) ist mit Systemen ausgerüstet, die das Bohren bei steilem Anstieg ermöglichen. Dazu gehören elektrischer Antrieb, modifizierte Öl- und Schmiersysteme und eine ausfallsichere Sicherheitsverspannung (Sekundärgripper) sowie eine vom Auftraggeber entwickelte Spülförderung für die Bohrgutabfuhr.

Der Rockhead wurde im Juli 2018 mit Unterstützung durch den Robbins Field Service für Hardanger Maskin AS bei der Montage, Einrichtung und Inbetriebnahme auf den Weg gebracht. Bei Baubeginn verlief das Gefälle noch annähernd horizontal. Zum Schutteraustrag kam ein Minilader zum Einsatz. Als es dann steiler wurde, musste die sekundäre Sicherheitsverspannung zeigen, was sie konnte. Die Sicherheitsgripper funktionierten gut – sie waren mit Verriegelungen ausgestattet, die gewährleisten, dass die Primärgripper bei aktivierten Sicherheitsgrippern zu keinem Zeitpunkt gelöst werden können. Der zusätzliche Sicherheitsmechanismus ermöglichte zudem eine mechanische Sperre bei Druckverlust in der Hydraulik.

Zwar konnte die Maschine in der Vortriebsleistung überzeugen, die neuartige Konstruktion kämpfte jedoch mit einigen Zuverlässigkeitsproblemen im Betrieb. Dem Robbins Field Service gelang es aber, diese beim ersten Auftreten zu beheben. Trotz der anspruchsvollen Aufgabenstellung konnte die Maschine am 1. Januar 2019 einen gewagten Durchbruch bei einer Steigung von 45 Grad abschließen. Inzwischen wurde der zweite, 2100 m lange Tunnel, in dem die Konstruktion weiter verfeinert wird, in Angriff genommen.

Individuelle Lösungen aus TBM und

Fördersystemen: Salvasskardelva HEPP

und Veiski HEPP

Die Erfahrungen aus Holen Hydro kamen einem norwegischen Tunnelprojekt mit größerem Durchmesser zugute, das im Sommer 2018 begonnen wurde. Robbins lieferte die speziell konzipierte Main-Beam-TBM Snøhvit (Schneewittchen), mit einem Durchmesser von 2,8 m, an den Auftraggeber Norsk Grønnkraft zum Einsatz an mehreren Wasserkrafttunneln. Neben der Investition in eine TBM gründete Norsk Grønnkraft das Spezialunternehmen NGK Boring, das zum Bau der Tunnel eine Kooperation mit Entreprenørservice AS einging.

Der erste Tunnel mit einer Länge von 2,8 km mit dem Projektnamen Salvasskardelva HEPP in Bardu weist eine leichte positive Steigung von 5,2 % auf. Der zweite, 1,3 km lange Tunnel für das Veiski HEPP in Sørfold wird mit einer Steigung von rund 9,2 % steiler ausfallen. Künftige Tunnel weisen moderate Steigungen von unter 25 % auf.

Für Schrägschachtbohrungen bei steilem Anstieg wurde die kleine Main-Beam-TBM auf Flexibilität getrimmt, mit der Möglichkeit, das System beim Bohren künftiger Tunnel mit hoher Steigung um einen Sicherheitsgripper zu ergänzen. Die ausgetüftelte Maschine wurde zudem mit dem bisher kleinsten von Robbins gebauten Tunnelförderband ausgestattet. Das 450 mm breite Tunnelband wurde so ausgelegt, dass trotz der schmalen Abmessung auch in den Kurven möglichst wenig Schutter verloren geht und die Konstruktionsgrenzen eingehalten werden. Die kleine, nur 85 m lange Baustelle machte außerdem den Einsatz eines 5 m hohen doppelstöckigen Bandspeichers erforderlich (wohingegen normale Bandspeicher einen Platzbedarf von 100 m in der Horizontalen haben). Das System soll bei den folgenden Tunnelbaustellen wiederverwendet werden. Die beengten Platzverhältnisse sowie das Gelände am Salvasskardelva-Projekt machten es erforderlich, die Maschine von einem anpassbaren Starterrahmen aus in Betrieb zu nehmen, bis die TBM sich an den Tunnelwänden verspannen konnte. Der Rahmen soll in weiteren Tunneln ebenfalls zum Einsatz kommen.

Das Tunnelband wurde innerhalb von drei Wochen installiert und nahm seinen Betrieb auf, nachdem die TBM einen Vortrieb von 100 m erreicht hatte. Das in der Firste montierte Förderband ist mit einem Installationsfenster für das Team ausgerüstet, mithilfe dessen mit fortschreitendem Vorschub zusätzliche Tragrollen installiert werden können. Angesichts des nahenden Winters installierte das Team eine beheizte Einhausung für den Bereich um den Bandantrieb und die Bandverlängerungsstation.

Anfang Oktober knackte die TBM die 1000-Meter-Marke. Die Maschine erzielt gute Bohrleistungen in Glimmergneis und Schiefergestein mit einer Druckfestigkeit von 150 MPa UCS und erreicht Geschwindigkeiten von über 100 mm pro Minute.

Die Zukunft für Mini-Wasserkraftwerke

in Norwegen

Der Bau von Hydrotunneln mit kleinem Durchmesser wird allem Anschein nach auch in Zukunft in Norwegen eine gewichtige Rolle spielen. Der Vortrieb eines dritten Tunnels für das Wasserkraftprojekt Tokagjelet wird demnächst in Angriff genommen. Dabei kommt eine kleine Doppelschild-TBM von Robbins mit einem Durchmesser von 2,6 m und einem Sicherheitsgripper zum Einsatz. Der Verlauf des 2,2 km langen Tunnels beginnt nahezu horizontal und steigert sich allmählich auf eine Steigung von 45 Grad. Angesichts des zunehmenden Interesses an klein dimensionierten Wassertunneln bergen solche Projekte europa- und weltweit ein riesiges Potenzial. Projekte für erneuerbare Energien mit geringerer Anfangsinvestition und kürzerer Bauzeit könnten überall dort unverzichtbar werden, wo es viele Berge und reichlich Wasser gibt.