Toolvalidierung

Dieser Artikel ist in der MEDengineering 05/2019 erschienen.

Für die Herstellung eines einzelnen Produktes kommen in einem Betrieb eine Vielzahl von Werkzeugen/Tools zum Einsatz. Dabei handelt es sich sowohl um Soft- als auch um Hardware. Die Toolvalidierung untersucht alle in Produktion, Design und Entwicklung eingesetzten Werkzeuge. Es wird für jedes dieser Werkzeuge analysiert, ob dieses Werkzeug Risiken birgt, die Einfluss auf das Produkt, dessen Qualität oder gar auf die Sicherheit des Produktanwenders haben. Zudem wird sichergestellt, dass diese Werkzeuge genau das herstellen, berechnen oder ausgeben, was beabsichtigt ist, auch wenn sich nicht direkt ein Risiko daraus ergibt.

Die Analyse der einzelnen Werkzeuge erfolgt bezüglich

- Produktrisiken

- Geschäftsrisiken

- Risiken für den Anwender

- Einfluss auf das Produkt

- Einfluss auf die Qualität des Produktes

Eine Toolvalidierung wird immer dann gebaucht, wenn man den kompletten Entstehungsprozess eines Produktes nachweisen möchte oder muss. Dieser Entstehungsprozess bezieht sich jedoch nicht nur auf die Produktion selbst, sondern fängt schon bei dem Produktdesign an. Dementsprechend müssen alle Werkzeuge überprüft werden, welche von der Idee bis hin zu dem fertigen Produkt eingesetzt wurden.

Die Gründe für eine Toolvalidierung sind meistens in Regularien zu finden, welche einen solchen Nachweis fordern, um das Produkt auf dem Markt anbieten zu können. Ein gutes Beispiel bei Medizinprodukten ist die FDA (Federal Food and Drug Administration) in den USA.

Liste der Werkzeuge

Viele Werkzeuge sind erst bei genauer Betrachtung als solche zu erkennen (Add-Ins, Skripte, Makros, usw.), wodurch es schwierig ist, eine vollständige Liste der eingesetzten Werkzeuge zu erstellen. Hier kann es hilfreich sein, sich durch einen externen Partner mit Erfahrung im Bereich Validierung unterstützen zu lassen. Dieser hat einen neutralen Blick und wird sich die Arbeitsschritte und die Übergänge zwischen Arbeitsschritten und deren Ablauf sehr genau ansehen, um diese zu beurteilen und zu verstehen. Dabei kommen Fragen auf, die sich ein Anwender in dieser Form typischerweise nicht mehr stellt.

Ein Beispiel: Es soll eine neue Abdeckung für ein Batteriefach angefertigt werden, damit größere Batterien in einer überarbeiteten Geräteversion verbaut werden können. Für die Herstellung in geringer Stückzahl soll ein Resin-3D-Drucker eingesetzt werden.

Kommen wir zu den offensichtlichen Werkzeugen:

- CAD-Software

- 3D-Slicer-Software

- 3D-Drucker

Die nicht so einfach zu findenden Werkzeuge sind zum Beispiel

- Software zur Erfassung der Anforderungen

- Software für das Änderungsmanagement

- Software für die Dokumentation und Archivierung

- Excel-Skripte für Berechnungen

- Eventuelle Plug-Ins für die CAD-Software um die Statik zu prüfen

- Werkzeuge zur Reinigung des 3D-Drucks (Waschanlage)

- Werkzeuge zur Härtung des 3D-Drucks (UV-Beleuchtung)

- Werkzeuge zur Produktprüfung (z.B. Materialdichte, ‑dicke)

- …

Analyse der Werkzeuge

Nachdem die Liste der Werkzeuge möglichst komplett ist, wird für jedes Werkzeug eine Analyse vorgenommen. Dabei wird mit Hilfe von zum Beispiel GxP-Assessments untersucht, ob dieses eine Validierung benötigt oder nicht.

Der erste Schritt ist die Klärung, ob das Ergebnis, die Ausgabe und/oder das Produkt des Werkzeuges zu 100% geprüft werden kann. Sollte dies der Fall sein, ist eine Validierung hinfällig, da jeder Fehler gefunden werden würde. Mit diesem Ansatz kann man auch prüfen, ob es möglich ist, die Ausgabe zu 100% zu prüfen, denn es könnte sein, dass dies technisch nicht möglich ist oder dabei das Produkt durch die Untersuchung Schaden nehmen kann. Ist die 100 prozentige Prüfung des Produkts möglich, ist es sinnvoll zu prüfen, ob dies im Vergleich zu einer Validierung des Werkzeugs wirtschaftlich sinnvoll ist.

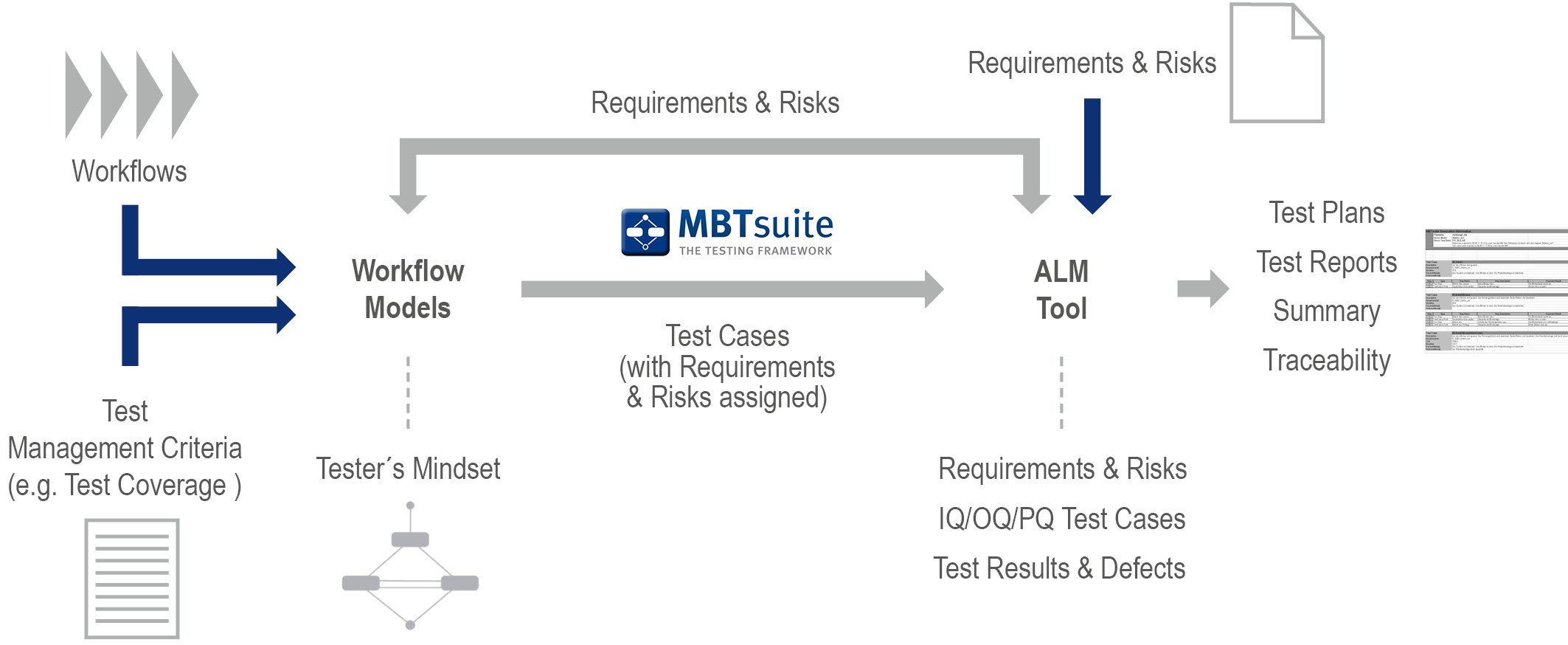

Erfassen der Anforderungen

Bei der Validierung greifen wir auf zwei Ansätze zurück, welche sich in der Praxis bewährt haben. Den Workflow- und Risiko-basierten Ansatz und den Anforderungs- und Risiko-basierten Ansatz. Bei dem Workflow-basierten Ansatz werden die möglichen Arbeitsabläufe in den Fokus gestellt und zusammen mit den genutzten Funktionen des Werkzeugs erfasst. Anschließend werden die einzelnen Schritte und Funktionen z.B. mittels einer FMEA (Failure Mode and Effects Analysis) auf potentielle Risiken untersucht und Risiko-Mitigationen festgehalten.

Bei dem anforderungsbasierten Ansatz stehen die Anforderungen an das Werkzeug und der benötigte Funktionsumfang im Fokus. Wenn diese komplett erfasst sind, wird ebenfalls eine FMEA durchgeführt, um die möglichen Risiken und Risiko Mitigationen zu erfassen.

Die erfassten Workflows, beziehungsweise die erfassten Anforderungen an das Werkzeug, werden in Spezifikationen erfasst. Bei beiden Ansätzen werden die in der FMEA genannten Risikomitigationen als Anforderungen erfasst, in die Spezifikationen eingepflegt und während der Validierung ebenfalls auf deren Existenz und Wirksamkeit geprüft.

Die Anforderungsspezifikationen dienen als Basis für die Testfallerstellung. Neben Positivtests werden insbesondere für Risikomitigationen auch Negativtests erstellt.

Um einen Nachweis der Testabdeckung liefern zu können, sprich, ob jede Anforderung durch mindestens einen Testfall geprüft wird, wird eine Traceability-Liste oder Matrix erstellt. Diese zeigt auf, welche Anforderungen durch welche Testfälle abgedeckt werden. Somit können Testlücken entdeckt und vermieden werden.

Insgesamt kann gesagt werden, dass der Workflow-basierte Ansatz meist die deutlich wirtschaftlichere Alternative ist, da zusammengehörige Anforderungen und Risikomitigationen auch zusammen betrachtet werden, während diese beim anforderungsbasierten Ansatz häufig verstreut sind und ihre Zusammengehörigkeit schwieriger zu erkennen ist.

Test und Report

Am Ende der Validierung steht die Testdurchführung und der Validierungsreport. In diesem Report werden die gesammelten Testergebnisse zusammengefasst und mit dem abschließenden Validierungsergebnis dokumentiert. Hierbei ist zu beachten, dass neben dem Ergebnis auch Parameter, wie zum Beispiel die Werkzeugversion oder ein bestimmtes Betriebssystem, genannt werden.

Sie möchten mehr erfahren? Nehmen Sie gerne Kontakt zu mir auf.